Описание слайда:

Реактор для получения ДМД

Формалин из колонны-1 вместе с возвратным формалином и серной кислотой поступает в верхнюю секцию реактора-2. Реакция конденсации осуществляется в жидкой фазе по принципу противотока в трубках реактора при температуре 80-100° С и давлении

1,6-2,0 МПа.

В нижнюю часть секции реактора-2 навстречу потоку формалина подается жидкая изобуган-изобутиленовая фракция, которая предварительно в экстракционной колоние-4 извлекает из водного слоя растворенные в нем ДМД и триметилкарбииол. Формальдегидная шихта из нижней секции реактора-2 поступает в верхнюю секцию реактора-3, где завершается реакция конденсации формальдегида с изобугиленом: Реакторы-2 и 3 охлаждаются водой, подаваемой в межтрубное пространство реактора. Выход ДМД составляет 80-83% на превращенный формальдегид и 66-68% на превращенный изобутилен. С учетом образования побочных продуктов использование формальдегида составляет

92-96%, а изобутилена 88-92%. Продукты реакции, растворимые в воде, переходят в водный слой, нерастворимые - в масляный слой.

Масляный слой, содержащий основную массу ДМД побочные продукты и непро-реагировавшие углеводороды С4, из верхней секции реактора-3 поступает вместе с погоном из колонны отгонки легколетучих органических соединений-5 на отмывку от формальдегида и нейтрализацию серной кислоты в нижнюю часть колон-ны-7, орошаемой водным раствором щелочи под давлением до 1,2 МПа. Отмытый масляный слой поступает в колонну-8 для отгонки изобутановой фракции, возвращаемой на установку дегидрирования. Кубовая жидкость из колонны-8 поступает в колонну-9, где в качестве погона отбирается" ДМД-ректификат, содержащий не менее 98% ДМД.

Ректификат используется для получения изопрена, а кубовая жидкость - высококипящие углеводороды (побочные продукты) - направляются на склад. Водный слой из нижней секции реактора-3 вместе с промывной еодой, полученной после отмывки масляного слоя в колонне-7, нейтрализуются щелочью и поступают в экстракционную колонну-4, где свежая изобутан-изобутиленовая фракция извлекает из водною слоя часть растворенных в нем органических соединений. К этому водному слою можно добавить и сточную воду из узла переработки водного слоя-6. Затем водный слой поступает в колонну-5, в которой производится отгонка растворенных в нем ДМД, триметилкарбинола, метанола и других соединений. Погон колонны-5 присоединяется к масляному слою из реактора-3. Из колонны-5 водный слой вместе с водным слоем из цеха разложения ДМД поступает на переработку в узел-б, где производится рекуперация формалина, возвращаемого на синтез, ДМД, в колонну-1, и выделение высококипящих продуктов. Сточная вода, направляется на химическую водоочистку.

Узел-б состоит из колонны упарки формалина, колонны концентрирования формальдегида и установки экстракции высококипящих побочных продуктов.

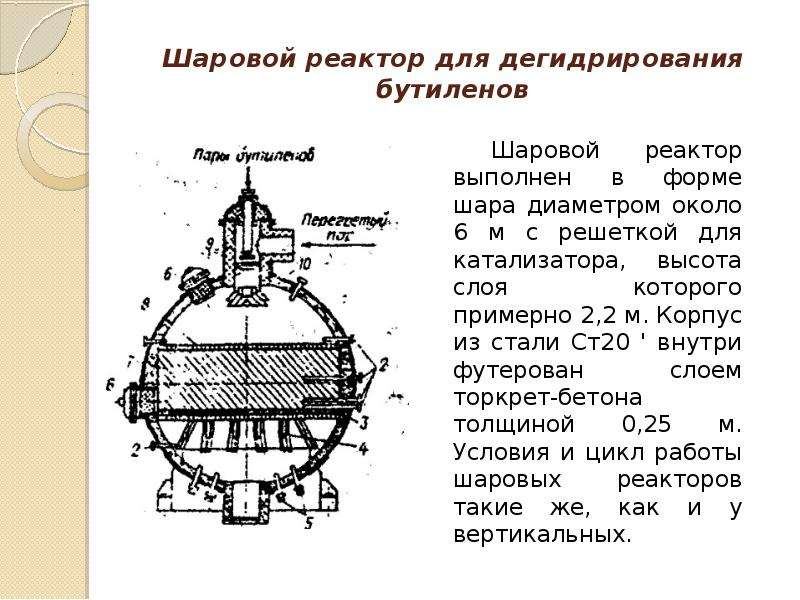

Основным аппаратом данного процесса является реактор для получения ДМД. Этот аппарат состоит из трех основных частей: нижней секции, трубчатого реактора и верхней секции. Реакция происходит в трубках реактооа при температуре 80-100о С и давлении 1,6-2,0 МПа. Охлаждение производится водой, подаваемой в межтрубное пространство реактора. Ввиду агрессивности реакционной среды весь аппарат выполнен из кислотоупорной стали, только кожух трубчатки выполнен из углеродистой стали СтЗ.