Описание слайда:

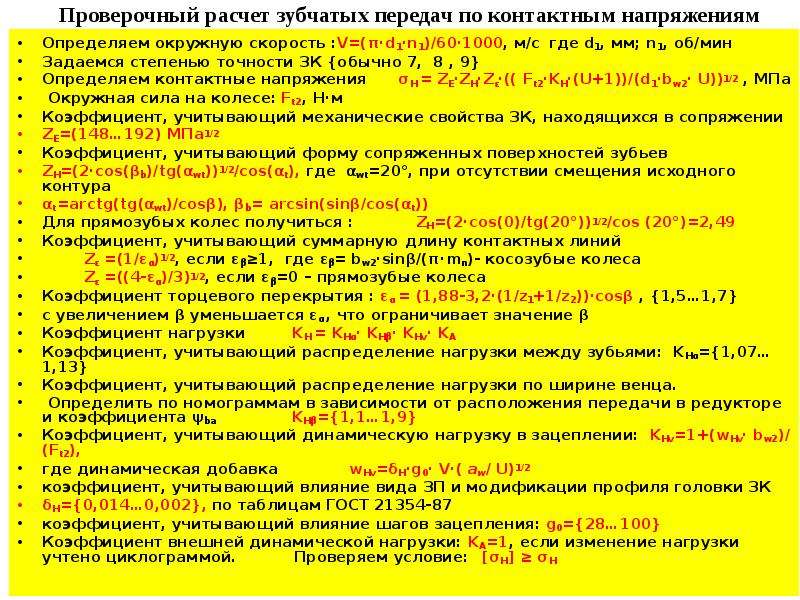

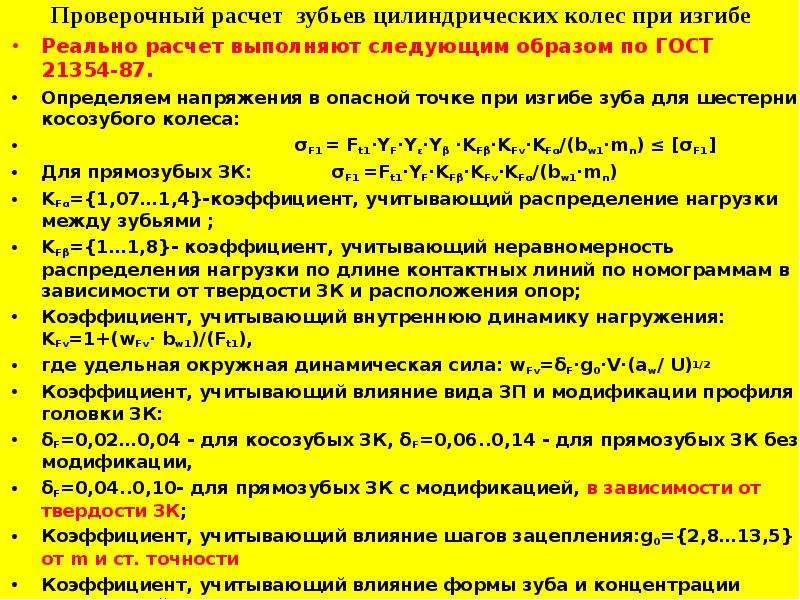

Проверочный расчет зубчатых передач по контактным напряжениям

Определяем окружную скорость :V=(π·d1·n1)/60·1000, м/с где d1, мм; n1, об/мин

Задаемся степенью точности ЗК {обычно 7, 8 , 9}

Определяем контактные напряжения σH = ZE·ZH·Zε·(( Ft2·KH·(U+1))/(d1·bw2· U))1/2 , МПа

Окружная сила на колесе: Ft2, Н∙м

Коэффициент, учитывающий механические свойства ЗК, находящихся в сопряжении

ZE=(148…192) МПа1/2

Коэффициент, учитывающий форму сопряженных поверхностей зубьев

ZH=(2·cos(βb)/tg(αwt))1/2/cos(αt), где αwt=20°, при отсутствии смещения исходного контура

αt=arctg(tg(αwt)/cosβ), βb= arcsin(sinβ/cos(αt))

Для прямозубых колес получиться : ZH=(2·cos(0)/tg(20°))1/2/cos (20°)=2,49

Коэффициент, учитывающий суммарную длину контактных линий

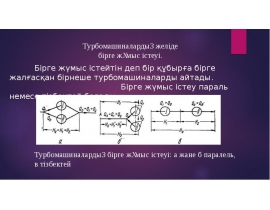

Zε =(1/εα)1/2, если εβ≥1, где εβ= bw2·sinβ/(π·mn)- косозубые колеса

Zε =((4-εα)/3)1/2, если εβ=0 – прямозубые колеса

Коэффициент торцевого перекрытия : εα = (1,88-3,2·(1/z1+1/z2))·cosβ , {1,5…1,7}

с увеличением β уменьшается εα , что ограничивает значение β

Коэффициент нагрузки KH = KHα· KHβ· KHv· KA

Коэффициент, учитывающий распределение нагрузки между зубьями: KHα={1,07…1,13}

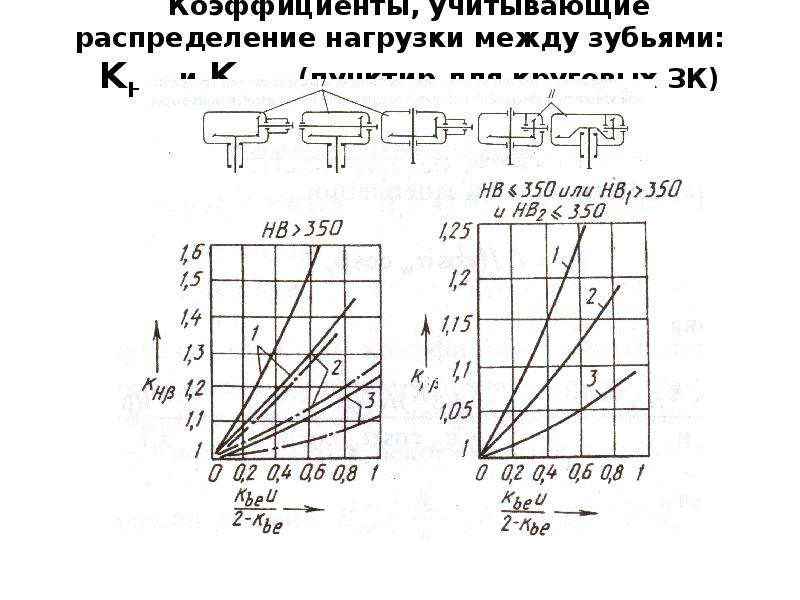

Коэффициент, учитывающий распределение нагрузки по ширине венца.

Определить по номограммам в зависимости от расположения передачи в редукторе и коэффициента ψba KHβ={1,1…1,9}

Коэффициент, учитывающий динамическую нагрузку в зацеплении: KHv=1+(wHv· bw2)/(Ft2),

где динамическая добавка wHv=δH·g0· V·( aw/ U)1/2

коэффициент, учитывающий влияние вида ЗП и модификации профиля головки ЗК

δH={0,014…0,002}, по таблицам ГОСТ 21354-87

коэффициент, учитывающий влияние шагов зацепления: g0={28…100}

Коэффициент внешней динамической нагрузки: KA=1, если изменение нагрузки учтено циклограммой. Проверяем условие: [σH] ≥ σH