Готовые презентации на тему:

- Образование

- Искусство и Фото

- Наши презентации

- Авто/мото

- Технологии

- Бизнес и предпринимательство

- Карьера

- Данные и аналитика

- Дизайн

- Устройства и комплектующие

- Экономика и Финансы

- Машиностроение

- Развлечения и Юмор

- Путешествия

- Eда

- Политика

- Юриспруденция

- Здоровье и Медицина

- Интернет

- Инвестиции

- Закон

- Стиль жизни

- Маркетинг

- Мобильные технологии

- Новости

- Недвижимость

- Рекрутинг

- Розничная торговля

- Таможня, ВЭД, Логистика

- Наука

- Услуги

- Программное обеспечение

- Спорт

- Музыка

- Шаблоны презентации

- Детские презентации

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- История

- Литература

- Информатика

- Математика

- Обществознание

- Русский язык

- Физика

- Философия

- Химия

- МХК

- ОБЖ

- Окружающий мир

- Педагогика

- Технология

- Начальная школа

- Раскраски для детей

- Товароведение

- Менеджмент

- Страхование

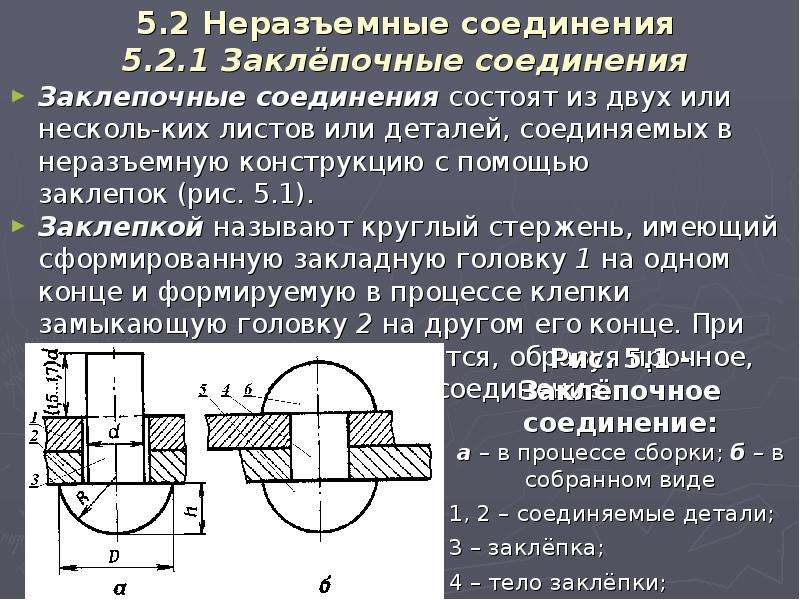

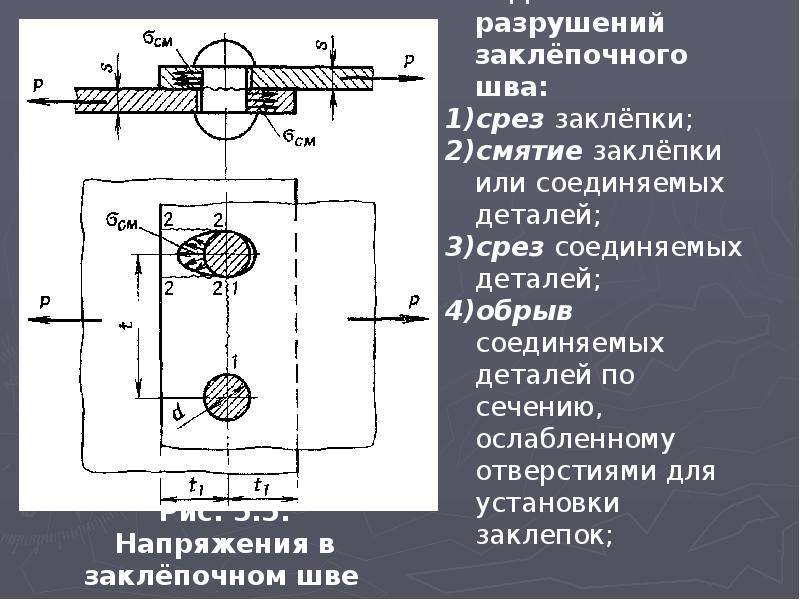

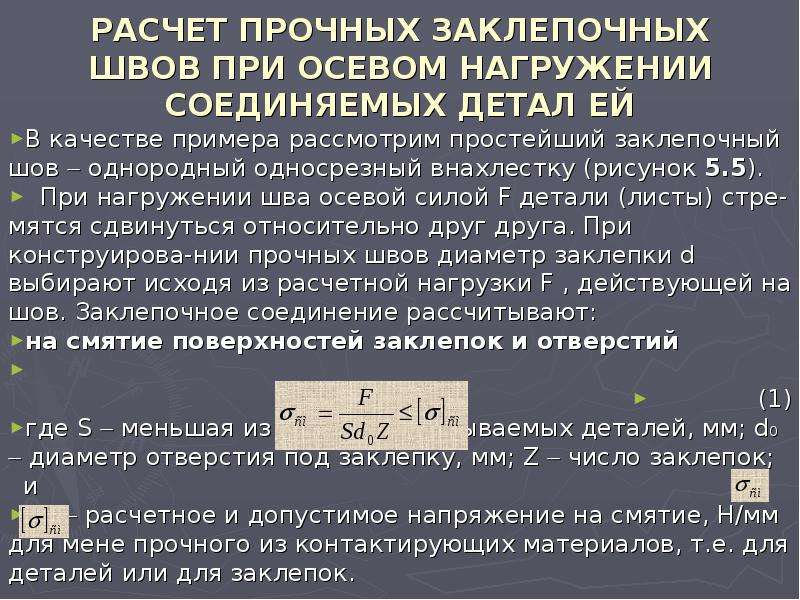

![на срез заклепок:

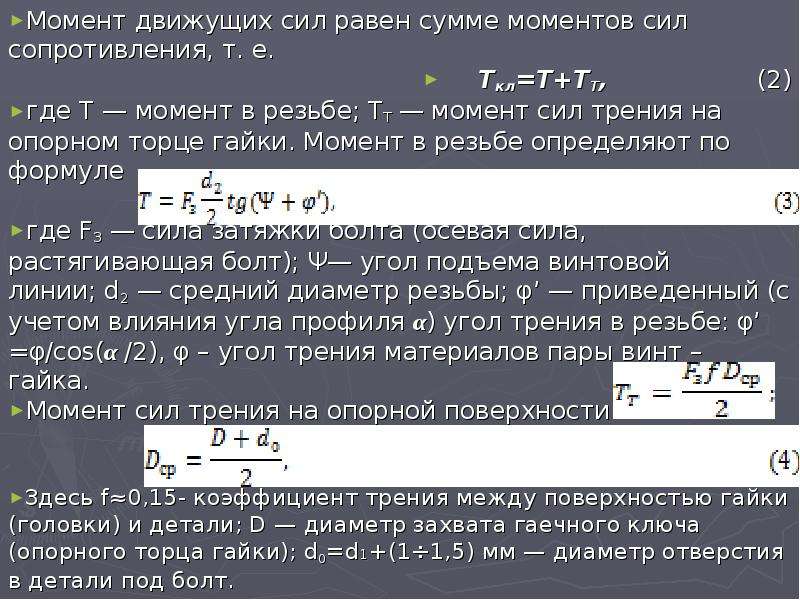

(2)

где n число плоскостей среза одной заклепки (на рисунке n=1);

и расчетное и допустимое напряжение на срез, Н/мм

на разрыв листа по сечению II

; (3)

где t шаг шва, мм; m число отверстий в сечении, в котором определяется (на рисунке m=2);σр и [σ]р расчетное и допускаемое напряжение на растяжение в Н/мм для соединяемых деталей.

На срез края детали одновременно по двум сечениям IIII. Для надежности расчета принимают, что срез может произойти по длине (е - d /2).

,](/documents_6/54fa650e630d95f3a75a0f0b24c24569/img12.jpg)

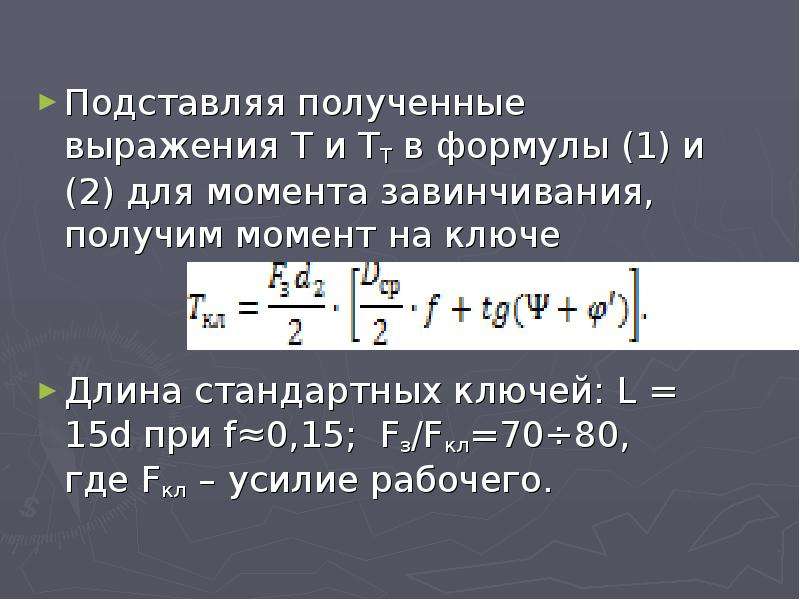

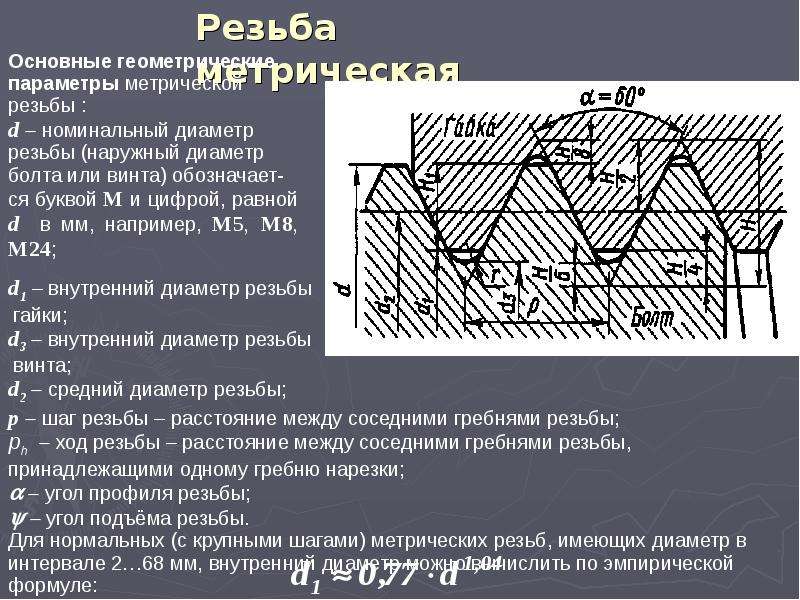

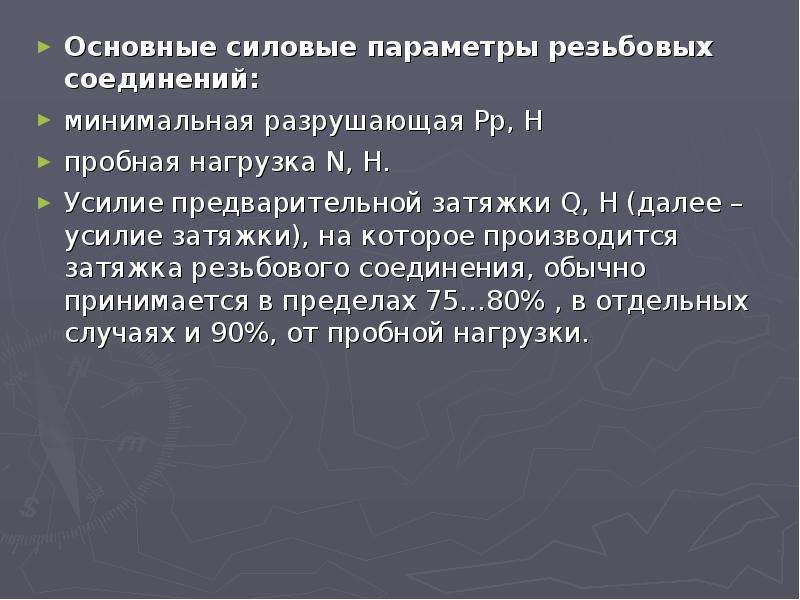

![Номинальный крутящий момент рассчитывается по формуле

Мкр = 0,001Q∙[0,16Р + μр ∙0,58d2 + μт ∙0,25(dт + d0)],

где μр – коэффициент трения в резьбе;

μт - коэффициент трения на опорном торце;

dт – диаметр опорной поверхности головки болта или гайки, мм;

d0 – диаметр отверстия под крепежную деталь, мм;

Р – шаг резьбы, мм;

d2 – средний диаметр резьбы, мм.

Наибольшее влияние на затяжку соединений оказывают условия контактного трения в резьбе и на опорной поверхности, зависящие от состояния контактных поверхностей, вида покрытия, наличия смазочного материала, отклонение от перпендикулярности опорного торца и оси резьбы, скорости завинчивания и др.](/documents_6/54fa650e630d95f3a75a0f0b24c24569/img53.jpg)