Готовые презентации на тему:

- Образование

- Искусство и Фото

- Наши презентации

- Авто/мото

- Технологии

- Бизнес и предпринимательство

- Карьера

- Данные и аналитика

- Дизайн

- Устройства и комплектующие

- Экономика и Финансы

- Машиностроение

- Развлечения и Юмор

- Путешествия

- Eда

- Политика

- Юриспруденция

- Здоровье и Медицина

- Интернет

- Инвестиции

- Закон

- Стиль жизни

- Маркетинг

- Мобильные технологии

- Новости

- Недвижимость

- Рекрутинг

- Розничная торговля

- Таможня, ВЭД, Логистика

- Наука

- Услуги

- Программное обеспечение

- Спорт

- Музыка

- Шаблоны презентации

- Детские презентации

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- История

- Литература

- Информатика

- Математика

- Обществознание

- Русский язык

- Физика

- Философия

- Химия

- МХК

- ОБЖ

- Окружающий мир

- Педагогика

- Технология

- Начальная школа

- Раскраски для детей

- Товароведение

- Менеджмент

- Страхование

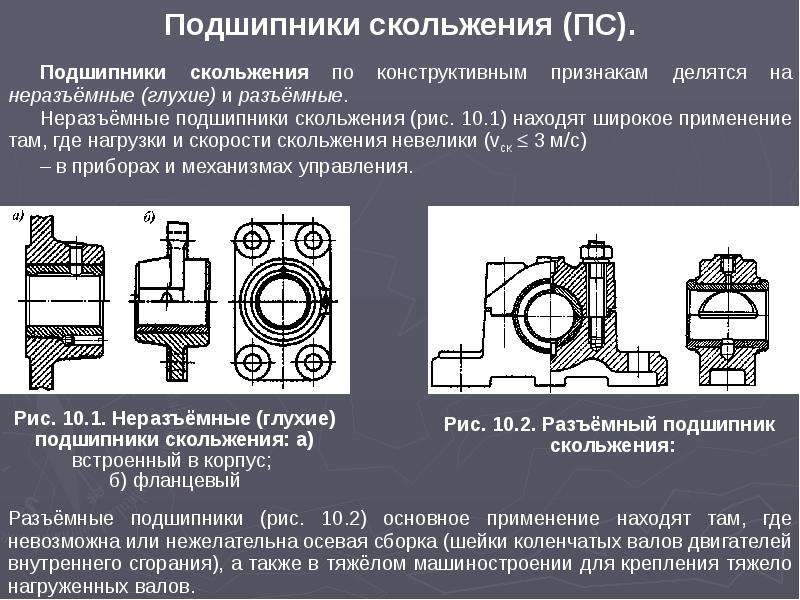

![Поэтому проектный расчёт подшипника (определение основных габаритных размеров) ведут, как правило, ориентируясь на возможность граничного трения, а величину зазора в трущейся паре, интенсивность подачи смазки при принудительном циркуляционном смазывании определяют по условию обеспечения режима гидродинамической смазки трущихся поверхностей. Расчёты подшипников на обеспечение гидродинамического режима смазки в настоящем курсе лекций не рассматриваются.

Поэтому проектный расчёт подшипника (определение основных габаритных размеров) ведут, как правило, ориентируясь на возможность граничного трения, а величину зазора в трущейся паре, интенсивность подачи смазки при принудительном циркуляционном смазывании определяют по условию обеспечения режима гидродинамической смазки трущихся поверхностей. Расчёты подшипников на обеспечение гидродинамического режима смазки в настоящем курсе лекций не рассматриваются.

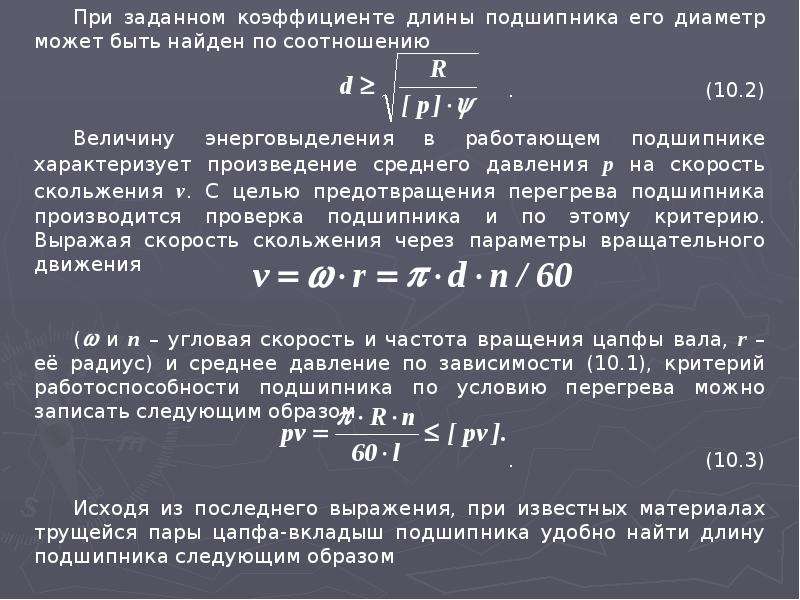

При проектном расчёте принимается допущение: удельное давление считается распределённым равномерно как по диаметру цапфы, так и по её длине. В этом случае условие прочности по среднему давлению p между контактирующими поверхностями цапфы вала и подшипника будет

; (10.1)

где R – радиальная нагрузка, действующая на цапфу вала, d – диаметр цапфы, l – рабочая длина подшипника, p – величина действующего среднего давления в подшипнике, [p] – допустимая величина этого давления.

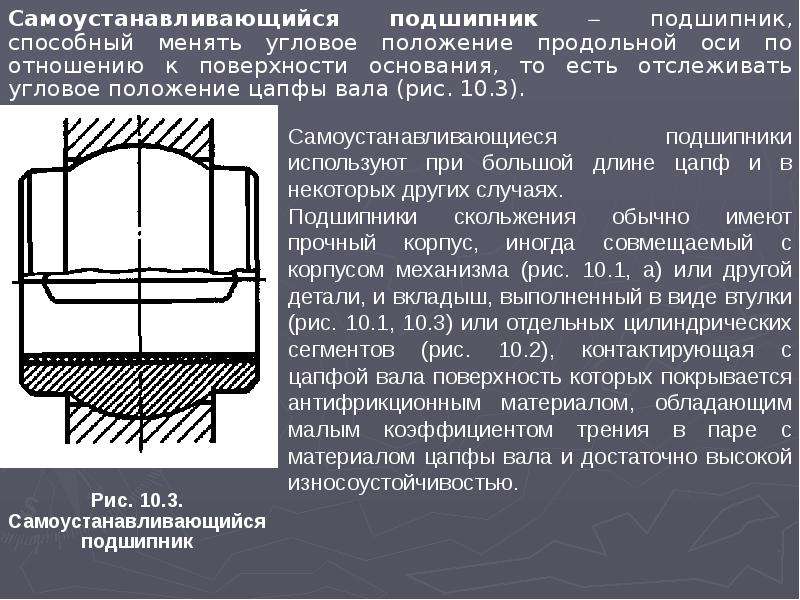

При проектном расчёте задаются величиной коэффициента длины подшипника . Для несамоустанавливающихся опор рекомендуют принимать = 0,4…1,2 (в отечественной технике чаще всего = 0,6…0,9). Применение самоустанавливающегося подшипника позволяет увеличить коэффициент длины до = 1,5…2,5.](/documents_6/c1b92ee03f81d3d7c5c29e46d174cb63/img12.jpg)