Готовые презентации на тему:

- Образование

- Искусство и Фото

- Наши презентации

- Авто/мото

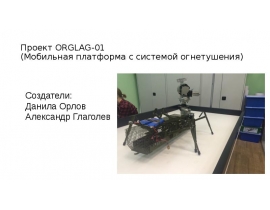

- Технологии

- Бизнес и предпринимательство

- Карьера

- Данные и аналитика

- Дизайн

- Устройства и комплектующие

- Экономика и Финансы

- Машиностроение

- Развлечения и Юмор

- Путешествия

- Eда

- Политика

- Юриспруденция

- Здоровье и Медицина

- Интернет

- Инвестиции

- Закон

- Стиль жизни

- Маркетинг

- Мобильные технологии

- Новости

- Недвижимость

- Рекрутинг

- Розничная торговля

- Таможня, ВЭД, Логистика

- Наука

- Услуги

- Программное обеспечение

- Спорт

- Музыка

- Шаблоны презентации

- Детские презентации

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- История

- Литература

- Информатика

- Математика

- Обществознание

- Русский язык

- Физика

- Философия

- Химия

- МХК

- ОБЖ

- Окружающий мир

- Педагогика

- Технология

- Начальная школа

- Раскраски для детей

- Товароведение

- Менеджмент

- Страхование

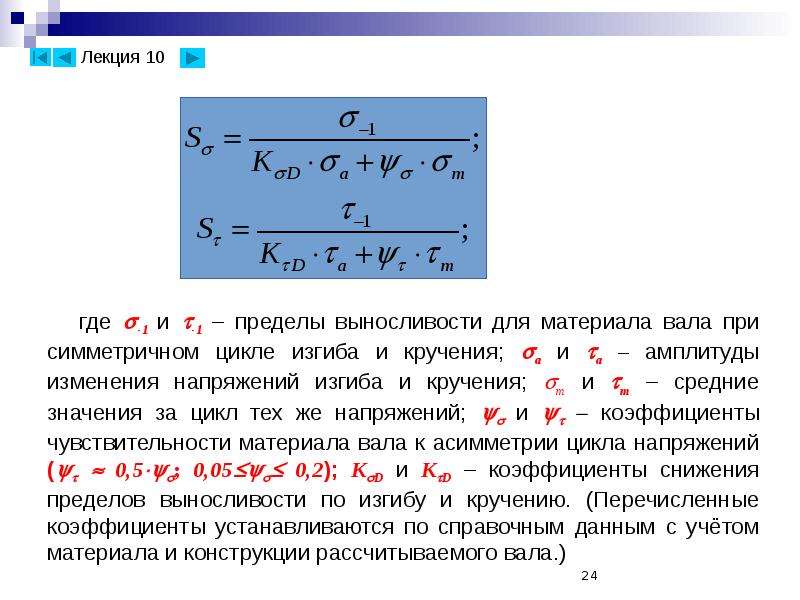

![Проверочный расчёт на сопротивление усталости проводят по максимальной длительно действующей нагрузке без учёта кратковременных пиковых нагрузок (возникающих, например, во время пуска). Для каждого опасного сечения, установленного в соответствии с эпюрами изгибающих и крутящих моментов, определяют расчётный коэффициент запаса прочности S и сравнивают его с допускаемым [S] (обычно принимают [S] = 1,2…2,5) по выражению

Проверочный расчёт на сопротивление усталости проводят по максимальной длительно действующей нагрузке без учёта кратковременных пиковых нагрузок (возникающих, например, во время пуска). Для каждого опасного сечения, установленного в соответствии с эпюрами изгибающих и крутящих моментов, определяют расчётный коэффициент запаса прочности S и сравнивают его с допускаемым [S] (обычно принимают [S] = 1,2…2,5) по выражению

где S и S - коэффициенты запаса прочности по нормальным и касательным напряжениям соответственно:](/documents_6/83f012b53b4a8fa487dd7816b2cf46c0/img22.jpg)

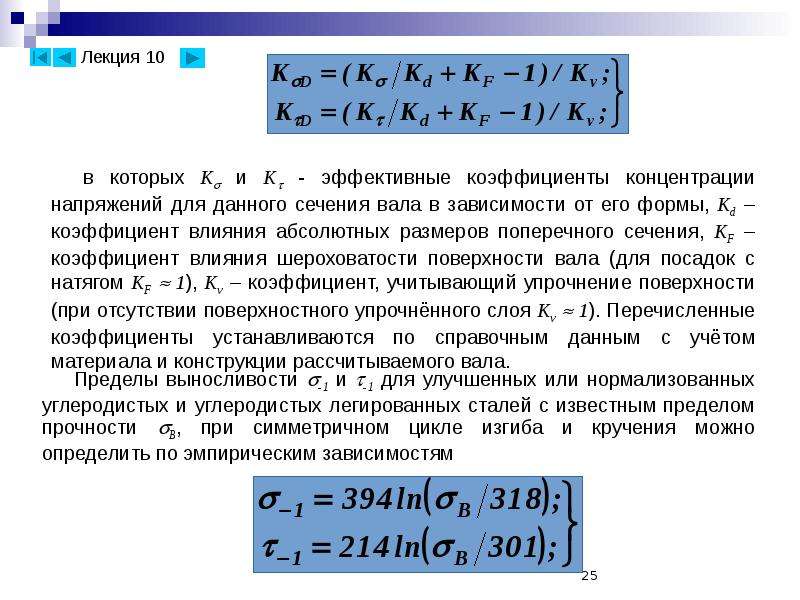

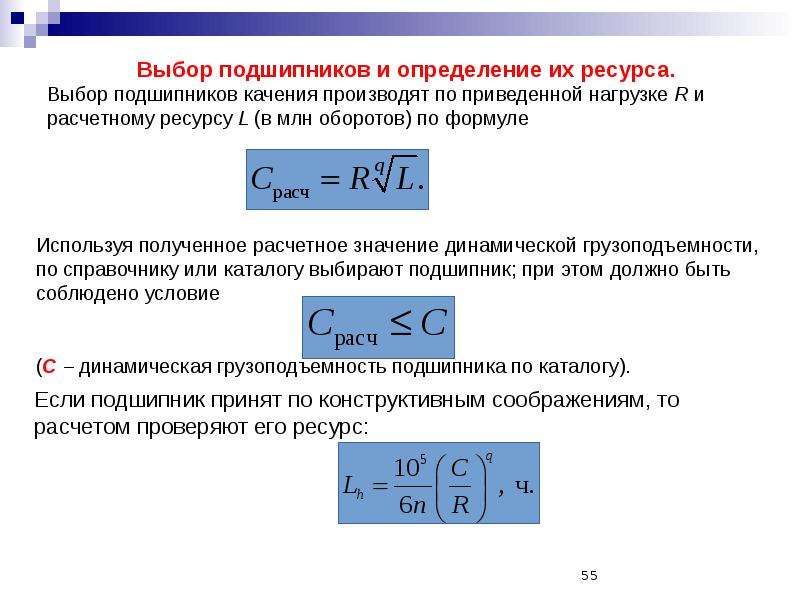

![Расчёт номинальной долговечности подшипника

Номинальная долговечность это число циклов (или часов), которые подшипник должен проработать до появления первых признаков усталости. Существует эмпирическая (найденная из опыта) зависимость для определения номинальной долговечности

Ln = ( C / P ), [млн. оборотов],

где С – грузоподъёмность, Р – эквивалентная динамическая нагрузка, = 0,3 для шариков, = 0,33 для роликов.

Номинальную долговечность можно вычислить и в часах

Lh = (106 / 60 n) Ln , [часов],

где n – частота вращения вала.

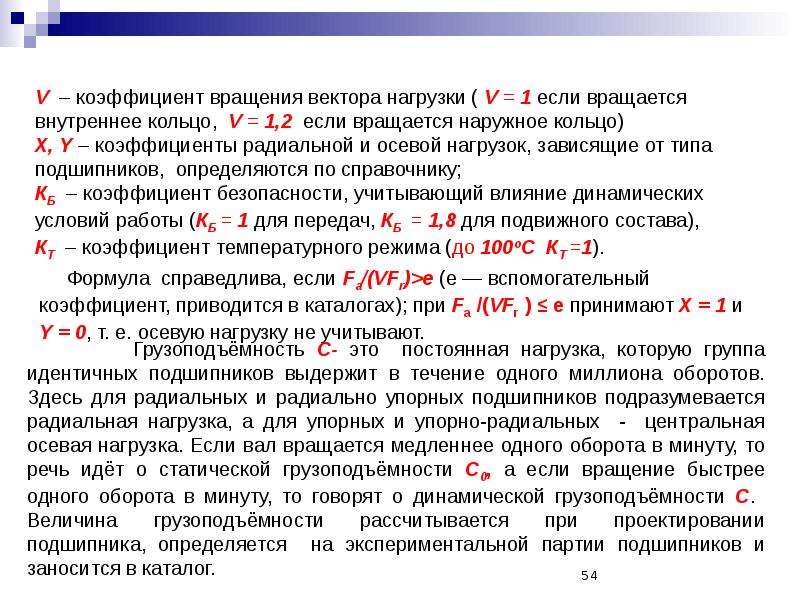

Эквивалентная динамическая нагрузка это такая постоянная нагрузка, при которой долговечность подшипника та же, что и при реальных условиях работы. Для радиальных и радиально упорных подшипников подразумевается радиальная нагрузка, а для упорных и упорно-радиальных - центральная осевая нагрузка.

Эквивалентная динамическая нагрузка вычисляется по эмпирической формуле

P = ( V X Fr + Y Fa ) KБ KТ,

где Fr , Fa – радиальная и осевая реакции опор;](/documents_6/83f012b53b4a8fa487dd7816b2cf46c0/img52.jpg)

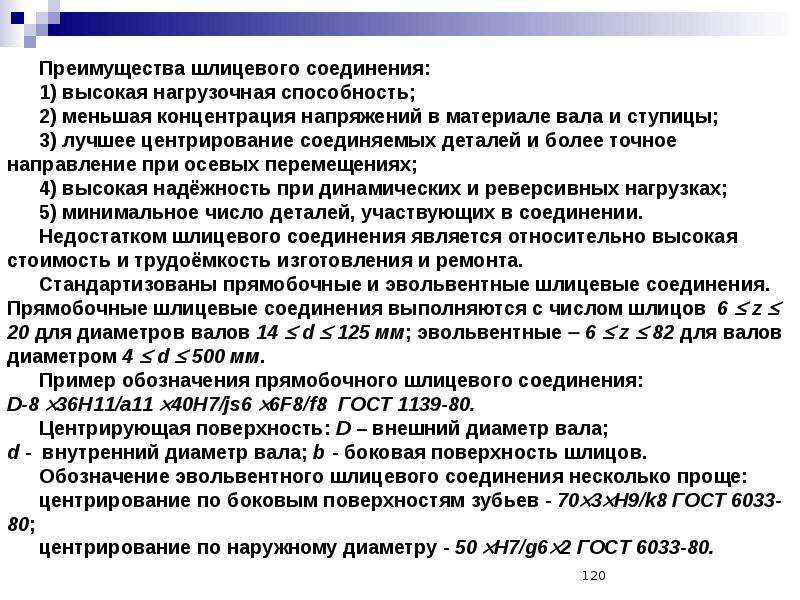

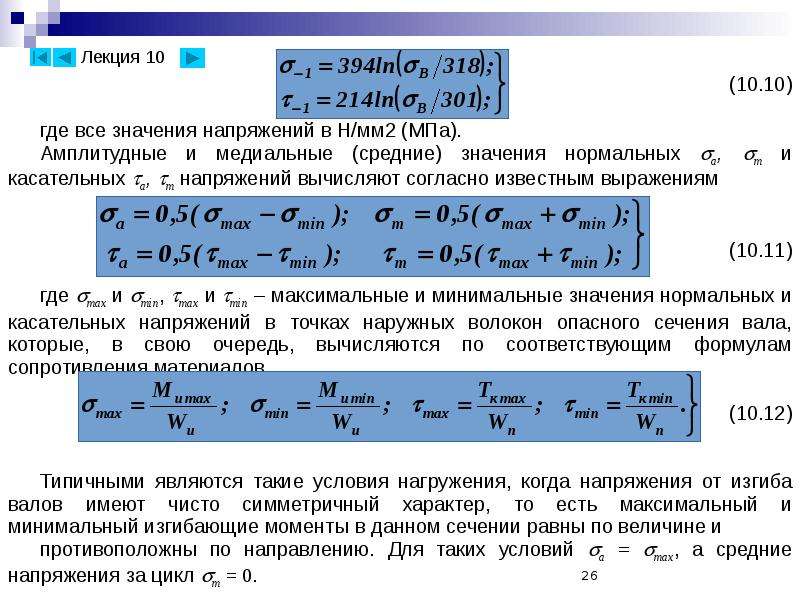

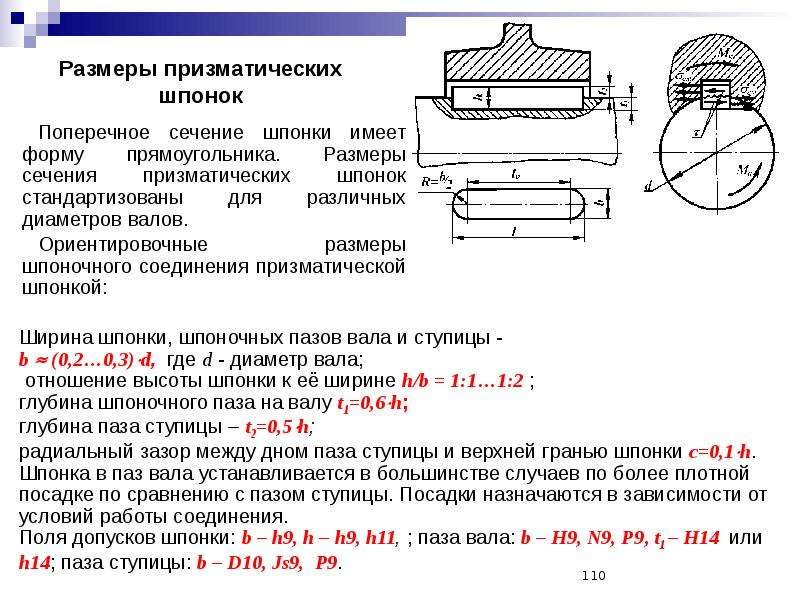

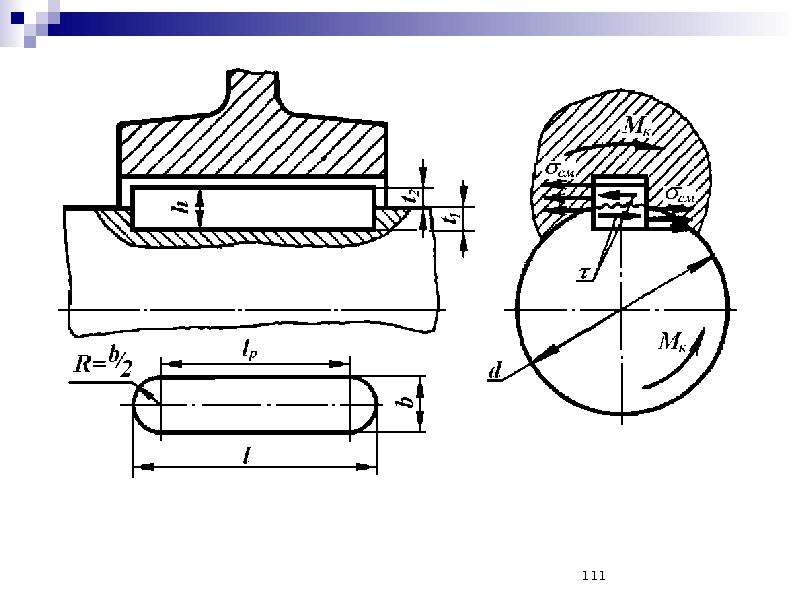

![Для призматических шпонок из стали 45:

Для призматических шпонок из стали 45:

при постоянной нагрузке и непрерывной работе

[]см = (50…70) МПа,

при работе соединения с 50% загрузкой по времени

[]см = (130…180) МПа,

при проверке соединения на предельные статические нагрузки []см = 200 МПа.

Для подвижных соединений с целью предупреждения образования задиров и заедания при осевом перемещении ступицы допускаемые напряжения снижают ещё в 2…4 раза. При незакалённых поверхностях соединяемых деталей подвижного соединения принимают []см = (10…30) МПа.](/documents_6/83f012b53b4a8fa487dd7816b2cf46c0/img112.jpg)