Описание слайда:

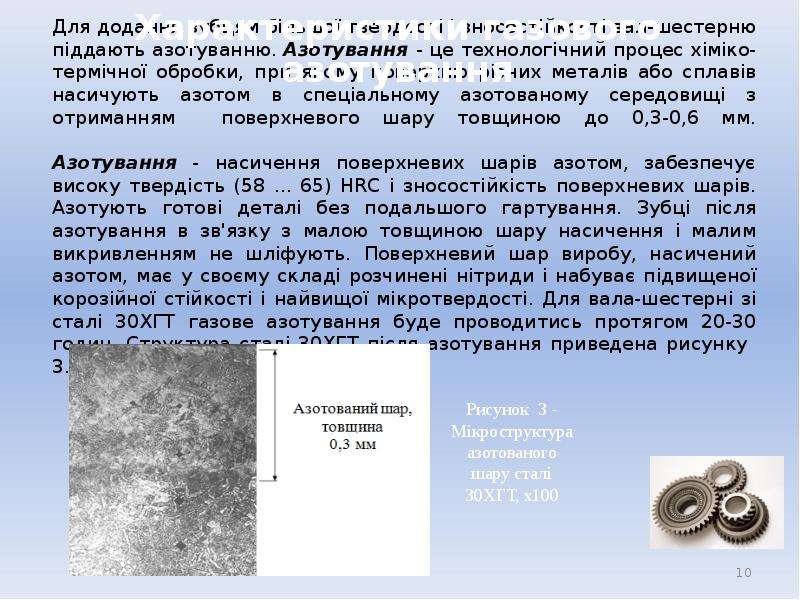

- азотований шар має високу твердість і зносостійкість. Зносостійкість азотованої сталі в 1,5-4 рази вище зносостійкості загартованих високовуглецевих, цементованих, а також нітроцементованих сталей.

- азотований шар має високу твердість і зносостійкість. Зносостійкість азотованої сталі в 1,5-4 рази вище зносостійкості загартованих високовуглецевих, цементованих, а також нітроцементованих сталей.

- азотування знижує в'язкість сталі, підвищує її міцність, послаблює вплив концентраторів напруг на зниження межі витривалості сталі і істотно підвищує межу витривалості, особливо тонких деталей і деталей, що працюють в деяких корозійних середовищах.

- у результаті азотування корозійна стійкість конструкційної сталі (у середовищі повітря, водопровідній воді, перегрітій парі, слабких лужних розчинах) підвищується і, навпаки, аустенітної хромонікелевої і нержавіючої хромової сталі деяких марок знижується. Шестерні і вали-шестерні можуть тривало, без роз`їдання працювати в слабких кислотних і лужних середовищах.

- азотована сталь володіє високою ерозійною стійкістю в потоках гарячої води і водяної пари. Підвищення твердості і корозійної стійкості виробу при азотуванні досягається завдяки утворенню в його поверхневому шарі дуже подрібнених хімічних сполук азоту з металами - нітридів. Ці нітриди надають сталі дуже високу природну твердість, тому після азотування не потрібно ніякої додаткової термічної обробки. У цьому полягає принципова відмінність азотування від цементації і перевага процесу азотування.

- у азотованому шарі виникають залишкові напруги стиснення, величина яких на поверхні становить 600 - 800 МПа. Це підвищує межу витривалості і переносить вогнище втомного руйнування під азотований шар. Межа витривалості гладких зразків зростає на 30 – 40 %, а при наявності концентраторів напружень - більш ніж на 100 %. Але внаслідок невеликої товщини шару (0,3 - 0,6 мм), що обмежує допустимі навантаження, а також великої тривалості процесу азотування застосовується рідше, ніж, наприклад, цементація.

- недоліки цього процесу - мала товщина дифузійного шару і тривалість процесу.

- важливу технологічну перевагу азотування - мінімальне короблення;

- процес вважають практично бездеформаційним.