Описание слайда:

Методом холодного протягання виготовляють тверду (твердотягнуту) мідь (маркується МТ), що має високу межу міцності при розтяганні й мале відносне подовження, а також твердість і пружність при вигині; дріт із твердої міді трохи пружинить. Якщо ж мідь піддати нагріванню до кількох сотень градусів з наступним охолодженням, то вийде м'яка (відпалена) мідь (марки MM), що порівняно пластична, має малу твердість і невелику міцність, але більш високу питому провідність.

Методом холодного протягання виготовляють тверду (твердотягнуту) мідь (маркується МТ), що має високу межу міцності при розтяганні й мале відносне подовження, а також твердість і пружність при вигині; дріт із твердої міді трохи пружинить. Якщо ж мідь піддати нагріванню до кількох сотень градусів з наступним охолодженням, то вийде м'яка (відпалена) мідь (марки MM), що порівняно пластична, має малу твердість і невелику міцність, але більш високу питому провідність.

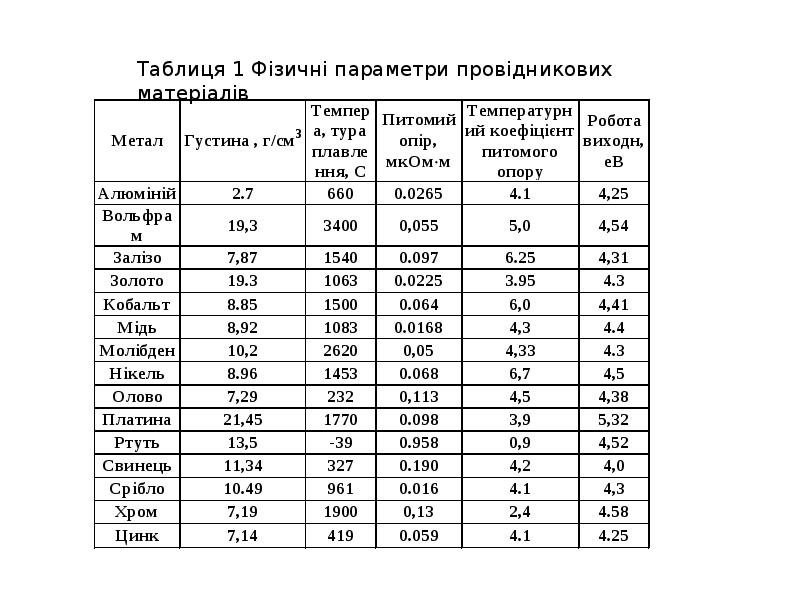

Стандартна мідь має питомий опір = 0,017241 мкОмм. Це мідь марок М1 і М0. Мідь М1 містить 99,9 % Сu, а в загальній кількості домішок (0,1 %) кисню повинно бути не більше як 0,08 %. При підвищеному вмісті кисню помітно погіршуються механічні й технологічні властивості міді, а також утруднюються пайка й лудіння. Мідь, що містить більше 0,1 % кисню, легко руйнується при гарячій обробці тиском. Кращі механічні властивості має мідь М0 (99,95% Сu, домішок не більше як 0,05 %, у тому числі кисню - не більше як 0,02 %). З міді М0 може бути виготовлений найтонший дріт.

В електровакуумних приладах застосовують сорти міді, що не містять кисню. Краща безкиснева мідь містить 99,97 % Сu. Ще більш чистим металом є вакуумна мідь, виплавлена у вакуумних індукційних печах, яка може містити 99,99% Сu. Вільна від кисню мідь високо пластична.

Недоліком міді є її схильність до атмосферної корозії з утворенням окисних і сульфідних плівок, внаслідок чого мідь непридатна для слабкострумових контактів. Відшаровування від металу й термічне розкладання при високих температурах окисної плівки викликає підвищене зношування мідних контактів при сильних струмах.

Застосування міді. Мідь застосовують в електротехніці для виготовлення дротів, кабелів, шин розподільних пристроїв, обмоток трансформаторів, електричних машин, струмоведучих деталей приладів і апаратів, анодів у гальванопластиці. Мідні стрічки використовують як екрани кабелів.