Описание слайда:

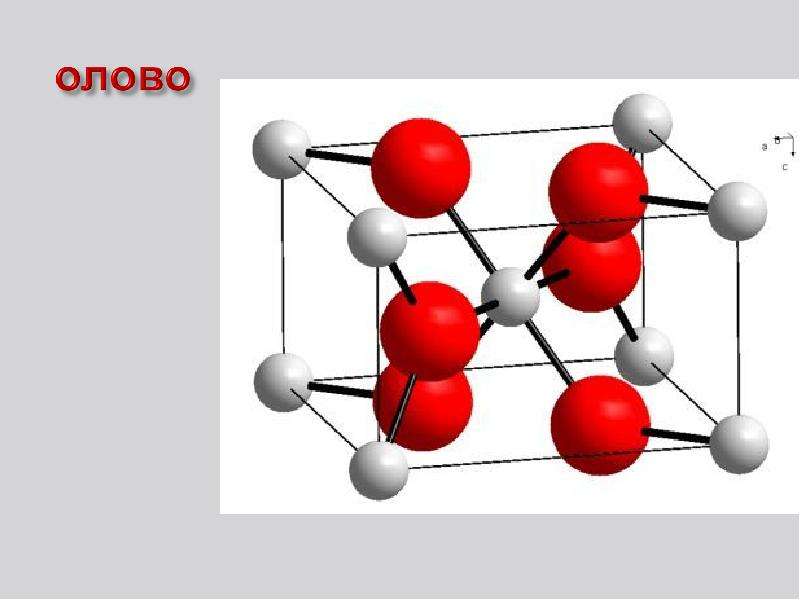

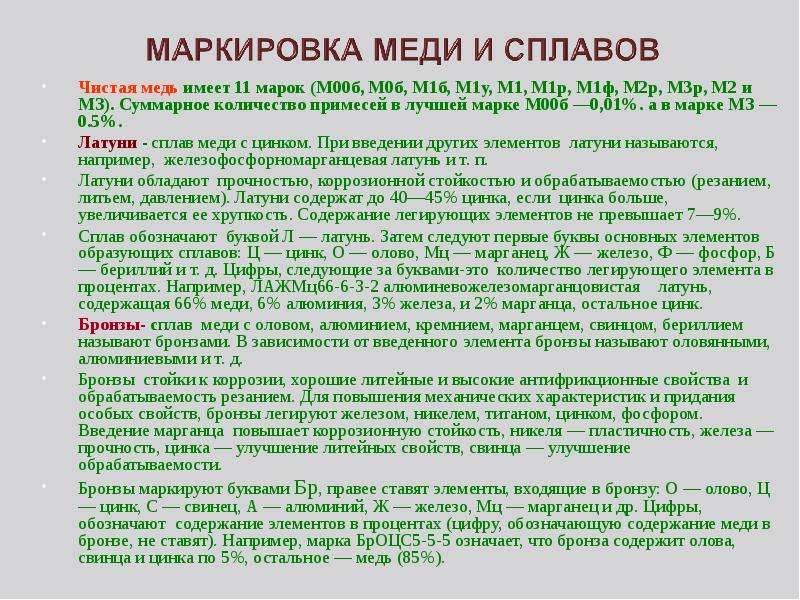

Чистая медь имеет 11 марок (М00б, М0б, М1б, М1у, М1, М1р, М1ф, М2р, М3р, М2 и МЗ). Суммарное количество примесей в лучшей марке М00б —0,01%. а в марке МЗ — 0.5%.

Чистая медь имеет 11 марок (М00б, М0б, М1б, М1у, М1, М1р, М1ф, М2р, М3р, М2 и МЗ). Суммарное количество примесей в лучшей марке М00б —0,01%. а в марке МЗ — 0.5%.

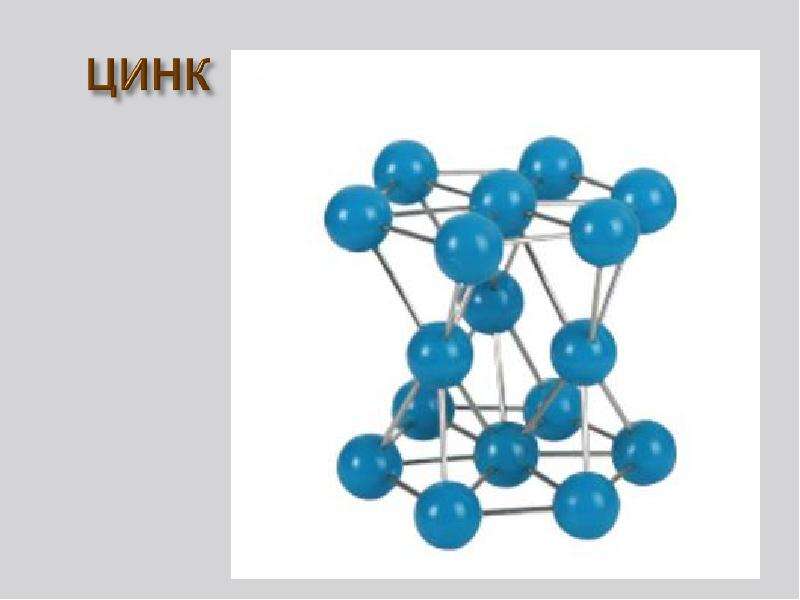

Латуни - сплав меди с цинком. При введении других элементов латуни называются, например, железофосфорномарганцевая латунь и т. п.

Латуни обладают прочностью, коррозионной стойкостью и обрабатываемостью (резанием, литьем, давлением). Латуни содержат до 40—45% цинка, если цинка больше, увеличивается ее хрупкость. Содержание легирующих элементов не превышает 7—9%.

Сплав обозначают буквой Л — латунь. Затем следуют первые буквы основных элементов образующих сплавов: Ц — цинк, О — олово, Мц — марганец, Ж — железо, Ф — фосфор, Б — бериллий и т. д. Цифры, следующие за буквами-это количество легирующего элемента в процентах. Например, ЛАЖМц66-6-3-2 алюминевожелезомарганцовистая латунь, содержащая 66% меди, 6% алюминия, 3% железа, и 2% марганца, остальное цинк.

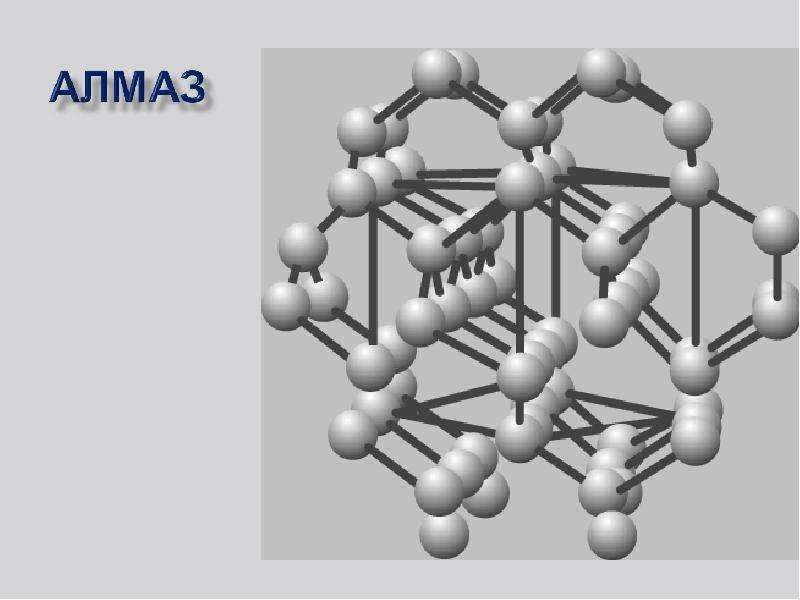

Бронзы- сплав меди с оловом, алюминием, кремнием, марганцем, свинцом, бериллием называют бронзами. В зависимости от введенного элемента бронзы называют оловянными, алюминиевыми и т. д.

Бронзы стойки к коррозии, хорошие литейные и высокие антифрикционные свойства и обрабатываемость резанием. Для повышения механических характеристик и придания особых свойств, бронзы легируют железом, никелем, титаном, цинком, фосфором. Введение марганца повышает коррозионную стойкость, никеля — пластичность, железа — прочность, цинка — улучшение литейных свойств, свинца — улучшение обрабатываемости.

Бронзы маркируют буквами Бр, правее ставят элементы, входящие в бронзу: О — олово, Ц — цинк, С — свинец, А — алюминий, Ж — железо, Мц — марганец и др. Цифры, обозначают содержание элементов в процентах (цифру, обозначающую содержание меди в бронзе, не ставят). Например, марка БрОЦС5-5-5 означает, что бронза содержит олова, свинца и цинка по 5%, остальное — медь (85%).