Описание слайда:

Расчёт вала на выносливость

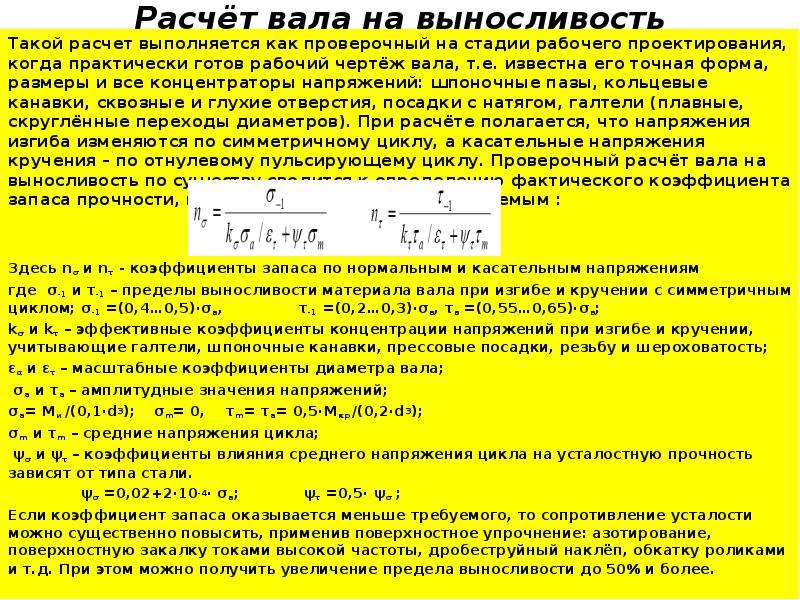

Такой расчет выполняется как проверочный на стадии рабочего проектирования, когда практически готов рабочий чертёж вала, т.е. известна его точная форма, размеры и все концентраторы напряжений: шпоночные пазы, кольцевые канавки, сквозные и глухие отверстия, посадки с натягом, галтели (плавные, скруглённые переходы диаметров). При расчёте полагается, что напряжения изгиба изменяются по симметричному циклу, а касательные напряжения кручения – по отнулевому пульсирующему циклу. Проверочный расчёт вала на выносливость по существу сводится к определению фактического коэффициента запаса прочности, который сравнивается с допускаемым :

Здесь nσ и nτ - коэффициенты запаса по нормальным и касательным напряжениям

где σ-1 и τ-1 – пределы выносливости материала вала при изгибе и кручении с симметричным циклом; σ-1 =(0,4…0,5)∙σв, τ-1 =(0,2…0,3)∙σв, τв =(0,55…0,65)∙σв;

kσ и kτ – эффективные коэффициенты концентрации напряжений при изгибе и кручении, учитывающие галтели, шпоночные канавки, прессовые посадки, резьбу и шероховатость;

εα и ετ – масштабные коэффициенты диаметра вала;

σa и τa – амплитудные значения напряжений;

σа= Ми /(0,1∙d3); σm= 0, τm= τa= 0,5∙Мкр /(0,2∙d3);

σm и τm – средние напряжения цикла;

ψσ и ψτ – коэффициенты влияния среднего напряжения цикла на усталостную прочность зависят от типа стали.

ψσ =0,02+2∙10-4∙ σв; ψτ =0,5∙ ψσ ;

Если коэффициент запаса оказывается меньше требуемого, то сопротивление усталости можно существенно повысить, применив поверхностное упрочнение: азотирование, поверхностную закалку токами высокой частоты, дробеструйный наклёп, обкатку роликами и т.д. При этом можно получить увеличение предела выносливости до 50% и более.

![Расчёт вала на статическую прочность

В случае сложного сопротивления (изгиб с кручением) в поперечных сечениях вала возникает два и более внутренних усилия. При этом расчет вала при сложном сопротивлении ведется в рамках принципа независимости действия сил. То есть, каждый из простых видов сопротивления, входящих в состав сложного, рассматривается независимо от остальных, а затем находится суперпозиция (сумма) полученных решений (для внутренних усилий, напряжений, деформаций и т. д.).

Принцип суперпозиции применим только для линейно-упругих систем.

Эквивалентное напряжение в опасных сечениях, для случая изгиб с кручением, определяют по третьей теории прочности:

σ экв =(σи2+3·τ2)1/2≤ [σ]

Нормальные напряжения от изгиба вала : σи=Ми / W, Па;

где Ми , Н∙м- изгибающий момент; W=π∙d3/32, м3- момент сопротивления изгибу;

Касательное напряжения в опасном сечении : τ= М кр /·W р , Па;

где Мкр , Н∙м- скручивающий момент; W р=π∙d3/16, м3- момент сопротивления кручению;

Допускаемое напряжение для материала вала: [σ]=(0,6…0,8)·σт , МПа – для пластичных валов и осей.

Для хрупких материалов условие прочности выглядит следующим образом:

σ экв=(σи2+3·τ2)1/2≤ σв

где σт - предел текучести; σв - предел прочности](/documents_6/d192932ddd75e66267b5b98905d559aa/img7.jpg)

![Расчёт валов на жесткость

Расчет валов на изгибную жесткость выполняют в тех случаях, когда их деформации

(линейные - y или угловые- θ) существенно влияют на работу сопряженных с валом деталей. Так, наклон упругой линии вала под зубчатым колесом от прогиба вызывает перекос колес, концентрацию нагрузки по длине зубьев, повышенный местный износ или даже излом, а угол наклона цапф - защемление тел качения в подшипниках, повышенное сопротивление вращению и нагрев опоры. Изгибную жесткость валов оценивают углом наклона - θ, который определяют методами сопротивления материалов. Требуемую изгибную жесткость обеспечивают соблюдением условия θ < [θ].Значение допускаемых углов наклона [θ] зависит от назначения вала или оси. Так, допускаемый угол наклона сечения вала под зубчатым колесом [θ] = 2', угол наклона цапф радиальных шарикоподшипников [θ] = 6', конических роликовых [θ] = 2'.](/documents_6/d192932ddd75e66267b5b98905d559aa/img9.jpg)