Описание слайда:

Загрузка установки

Контейнер-тигель загружается сырьем и герметично закрывается крышкой с отводящим патрубком

Затем тигель устанавливается с помощью г/п механизма в печь на отдельно стоящие опоры, что позволяет иметь достаточное воздушное пространство между днищем, стенками тигля и печью. Далее устанавливается крышка печи, имеющая отверстия для прохождения отводящего патрубка крышки тигля.

Холодильник-конденсатор (в дальнейшем теплообменник) с помощью соединительной трубы и гибкого элемента герметично соединяется с патрубком тигля.

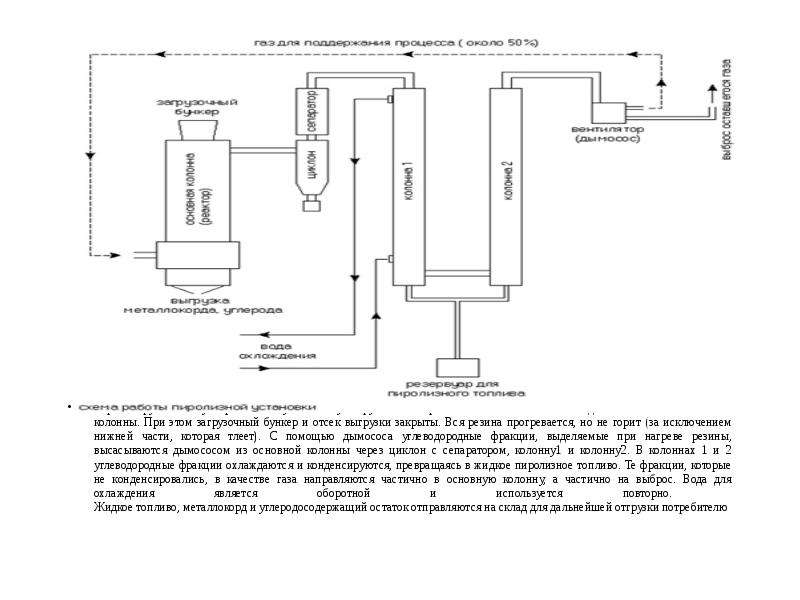

Работа установки На форсунку подается топливо и с разбавлением воздухом производится его сжигание. Разбавление воздухом в определенном соотношении, позволяет выдерживать рабочую температуру в печи не более +350 oС. Отработанные топочные газы отводятся через дымовую трубу.

Нагрев сырья косвенный - через стенки тигля. Процесс термического разложения сырья (изношенных автомобильных шин) происходит без доступа воздуха. Тигель герметичен.

При нагревании сырья и доведения его до рабочей температуры, происходит его термическое разложение с выделением большого количества газа, который отводится на теплообменник посредством соединительной трубы с гибким элементом, где и конденсируется. Жидкость собирается в бак для готового продукта. По мере накопления бака полученная жидкость сливается в накопительную емкость.

Охлаждение теплообменника - воздушное (вода в технологическом цикле не применяется вообще).

После окончания процесса крышка печи снимается, тигель вынимается из печи, снимается его крышка и выгружается твердый остаток.

Затем в печь устанавливается следующий тигель, который загружается перерабатываемым сырьем во время предыдущего цикла. После естественного охлаждения, с тигля-контейнера, который находился в печи, снимается крышка и выгружается твердый остаток. Для обеспечения непрерывного производственного цикла необходимо не менее 3-х контейнеров-тиглей.

Загрузка установки

Контейнер-тигель загружается сырьем и герметично закрывается крышкой с отводящим патрубком

Затем тигель устанавливается с помощью г/п механизма в печь на отдельно стоящие опоры, что позволяет иметь достаточное воздушное пространство между днищем, стенками тигля и печью. Далее устанавливается крышка печи, имеющая отверстия для прохождения отводящего патрубка крышки тигля.

Холодильник-конденсатор (в дальнейшем теплообменник) с помощью соединительной трубы и гибкого элемента герметично соединяется с патрубком тигля.

Работа установки На форсунку подается топливо и с разбавлением воздухом производится его сжигание. Разбавление воздухом в определенном соотношении, позволяет выдерживать рабочую температуру в печи не более +350 oС. Отработанные топочные газы отводятся через дымовую трубу.

Нагрев сырья косвенный - через стенки тигля. Процесс термического разложения сырья (изношенных автомобильных шин) происходит без доступа воздуха. Тигель герметичен.

При нагревании сырья и доведения его до рабочей температуры, происходит его термическое разложение с выделением большого количества газа, который отводится на теплообменник посредством соединительной трубы с гибким элементом, где и конденсируется. Жидкость собирается в бак для готового продукта. По мере накопления бака полученная жидкость сливается в накопительную емкость.

Охлаждение теплообменника - воздушное (вода в технологическом цикле не применяется вообще).

После окончания процесса крышка печи снимается, тигель вынимается из печи, снимается его крышка и выгружается твердый остаток.

Затем в печь устанавливается следующий тигель, который загружается перерабатываемым сырьем во время предыдущего цикла. После естественного охлаждения, с тигля-контейнера, который находился в печи, снимается крышка и выгружается твердый остаток. Для обеспечения непрерывного производственного цикла необходимо не менее 3-х контейнеров-тиглей.